3.作業内容をしっかり整理して、把握する。

結論から先にいうと…

中途半端な機器・設備の導入はかえって不利益を生んでしまう。

ということです。

つまり、その課題についての解決方法をどのような運用方法で行っていくのか? を十分に整理し、考察する必要があるということです。

手作業で対応するか? 自動化で対応するか?

よく話題になるのが、印字を行う対象物の取り扱い方です。 端的に言うと、それを 手作業で扱うか? それとも 自動で扱うのか? と言う話題です。

もちろん、コストとの兼ね合いもありますが、安易に決めてしまわずに作業性や将来性を考えながら、しっかり吟味することが大切です。

初期費用の面だけで考えると、当然、器材にお金がかからない手作業による対応が安く済みます。 しかし、人件費や、作業に係る人手の拘束時間といった面を含め、将来的なコストを鑑みると、当初より自動で対応する方が有利な場合もあります。

どちらを選択するのか? そこで考えるべきひとつのポイントが『スタッフの拘束時間』です。

これは、皆さんご周知のことだと思いますが…

手作業の場合ではスタッフが〝その作業に拘束される〟という状況になります。 拘束される… 別の云い方では、着きっきりで作業をする… ということです。

これを逆に言うと、担当のスタッフがいなければ作業が停滞、あるいは停止してしまうという状況であるとも言えます。 また、加えると、作業の効率や生産性はスタッフに依存しているとも言えるということです。

生産性を考える。

一方で、自動の場合を考えるとスタッフの介入は短時間で済みます。

また、作業効率や生産性は機器側に依存するため、従事するスタッフが入れ替わったとしても一定の能力を得ることができます。 この点については、生産計画を立てる上では非常に有益なポイントに成り得ます。 また、印字品質的な側面から言えば、自動で行う方が望ましい場合があります。

なぜか? というと、それは作業時の『リズム』に関係してきます。 リズムとは、作業スピードとも言い換えることができます。 手作業の場合、スタッフの〝リズム〟が大きく顕著に表れてきます。

手の遅い人もいれば、早い人もいます。 あと、センスの問題で器用さと不器用さがありますよね。

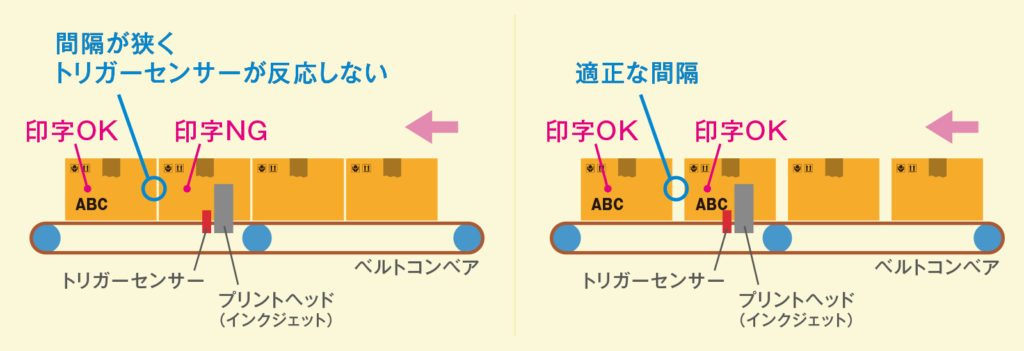

要は、バラバラなのです。 一方、自動の場合では、機器側の制御方法でコントロールできるため一定のリズムを得ることができます。 それが品質に大きな差を与えるのです。 例えば、印字対象物をコンベアに投入していく場合をイメージしてみます。(下図参照。)

産業用インクジェットで印字を行う場合、印字を開始するためのトリガー信号(印字指令)が必要になります。

手作業ではスタッフの〝リズム〟によって、間隔が一定せずバラバラになり、後続する製品が前方の製品とくっついてしまったり、あるいは、接近しすぎるという状態が生じます。 搬送される製品の間隔が十分でないと、トリガーが正常に発報されず、後続する製品が印字されないという問題が起こってしまうのです。

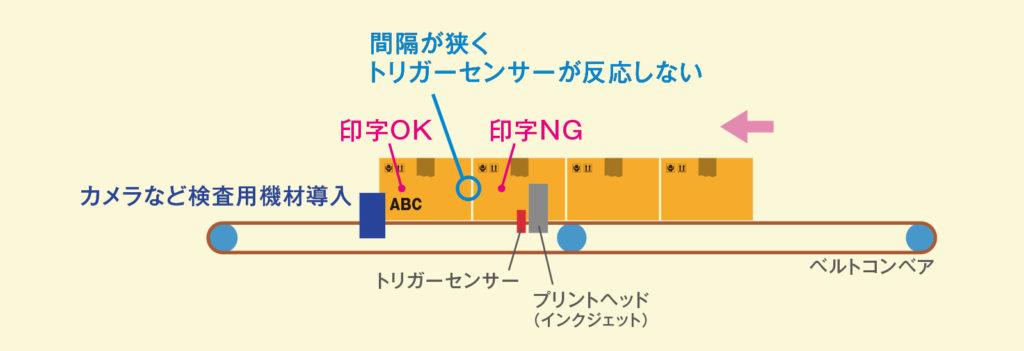

つまり、〝無印字品の混入〟というトラブルが発生します。 そういった作業上のミスを確認するためにカメラを導入するなどの対策が必要になってきます。(下図 参照)

自動で行う場合には、後続する搬送物のコントロールや、印字中の搬送物の確認などを制御することができるので、トラブルを未然に防ぐことが比較的容易にできます。

対応を肥大化させないこと。

前述の手作業でのコンベアの話題は、某社さんで実際にあった話しです。 最近の傾向としてあるのは、スタッフのスキルの問題です。

語弊があるのかもしれませんが、こういった作業はパート・アルバイト、もしくは派遣といった雇用形態でのスタッフが多く、『責任感』という面では少し… (言い方が悪いかもですが。)

担当になるスタッフへは作業レクチャーは行うものの、印字時の注意点までは話されていないようで、その辺りもトラブルの引き金になっているのは否めないです。

事業所側として、ある程度の〝バカ避け〟は必要なのかもしれませんが、この会社さんでは、スタッフがミスを起こすたびに〝バカ避け〟対策を講じられていました。 手作業の方が… と、その方法で臨んだものの、どんどんと〝バカ避け〟策をとりいれ、結果的は …… ですよね。

手作業の留意点。

手作業で行う場合に注意すべき点は、

臨機応変に対応できる反面、予測不能なトラブルを招きやすい

ということです。

〝予測不能なトラブル〟に関しては、単調な作業ほど生じやすい傾向にあります。 それが起こった場合、スタッフとしても〝自覚〟がない場合が多いので再犯率が高いのです。

また、スタッフのマナーやモラル(理解力)といったことも考慮すべき点です。 作業に対するスタッフの適正は必ず存在します。 なので、作業の流れや作業自体の意味や意義、理由などを交えて説明する必要があります。

印字に関して言えば、前述のトリガーセンサーによることなどがそれにあたります。 何を起点に印字が行われるのか? そのタイミングや禁忌事項などを説明するのです。 理解が得られにくいのなら、もしかすると適任ではない可能性が高いです。

それに加えて、人手に頼る場合には、スタッフの体調やスキル(習熟度)によって、仕事量にバラつきが生じるという問題をはらんでいます。 同じ仕事でもベテランの人がする場合と、経験の浅い者にさせるのとでは全然違いますよね?

作業現場では、概ね、ベテランさんのスキル(能力)を見込んだ生産計画を立てるキライがあるようです。 しかし、ベテランだからと言っても油断は禁物です。 時に〝魔がさしたかのように〟トラブルが発生してしまうのです。

また近頃では、最低賃金の賃上げに伴い、スタッフの労働時間のコントロールが難しくなってきていますよね。

なので、以前よりも労働時間を短くせざるをえない状況になりつつあります。 加えて、人手自体の確保もままならない状況ではないでしょうか? やむなく、外国人就労を雇う場合には、〝言葉の壁〟も発生するでしょうし、また、そもそもの価値観の違いから発生する問題もあります。

これらは、生産計画等を立てる上で大きな問題になります。 また、作業環境を考えていく上では、コロナ禍にみられたような〝感染症への対策〟もあります。

結局のところ、作業環境をとりまく状況が刻々と変化しているというわけです。

出費か? それとも、投資か??

今までと同じ方法や同じ感覚でものごとを捉えていると、善い方向に物事が進みにくくなっていることは否めません。

だとするなら、安易に手作業で臨むよりも、初めから自動でということを念頭に考えた方がベターだということです。 自動化すれば、スタッフのスキルにもそれほど影響を受けず、安定した生産数が確保できます。 要は、

初期費用を『出費』と捉えるか、『投資』と捉えるか?

その差が、後々に響いてくるというわけです。 将来へのビジョンを十分に考えた上で、検討するのがベターですよね。

こちらの方が便利かも!