2.適材適所を意識する。

印字機器と言えども、それぞれに特性があります。

正直なところ、印字機器の選定にあたっては、印字における資材(製品)との相性というのもありますので、その適正をみないとわかりません。 印字機器にも得手不得手があるので、何が何でもこれで! というわけにいかないのです。

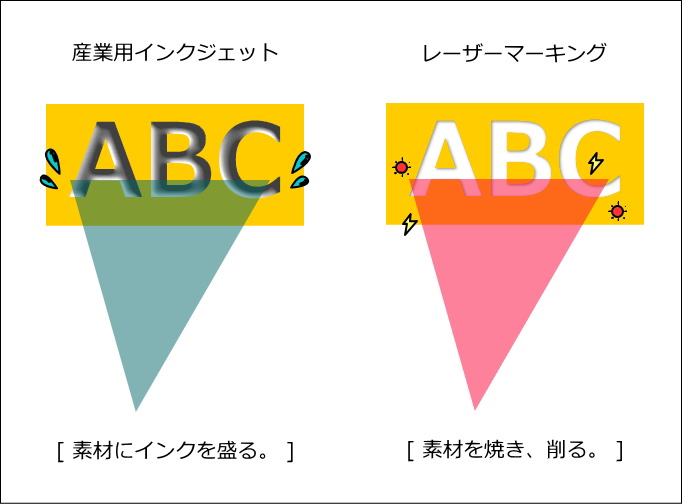

代表的なレーザーマーカーと産業用インクジェットの2機種でお話します。 まず、両者の違いを簡単に説明しますね。

産業用インクジェットとレーザーマーカーの違い。

産業用インクジェットでは、インクの粒子を対象物の表面に吹き付ける(盛る)ことで文字などの印を描きます。 一方のレーザーマーカーはレーザー光線の熱源で対象物の表面を焼き、削り飛ばして文字などの印を結びます。 (下図参照)

単純にいうと、〝盛るか?〟〝削るか?〟という差です。

一般的に、不滅性(消せない)が要求される場合には、産業用インクジェットよりもレーザーマーカーの方がよいです。 これは特性からすれば明らかですよね。 産業用インクジェットの場合では、印字を行う対象物によっては容易に消せるので注意が必要です。

使用環境に即した機器の選定。

機器の選択については作業する環境も考慮すべきファクターになります。

機種にもよりますが、産業用インクジェットでは溶剤を使用しますので密閉空間での使用は避けた方がよいのです。 こと、溶剤系のインクの場合には、スタッフの健康に影響を与える可能性がありますので、そういった場所への設置には配慮が必要です。

なお、スタッフへの健康への配慮という点では、レーザーマーカーについても同様です。 レーザーマーカーでは、レーザー照射で部材を焼くため、対象部材によっては臭いや煙が発生し、人体に影響する場合もあります。

いずれにせよ、臭いに敏感な方がいる作業現場では換気扇を設けたりするなどの配慮が必要です。 臭いに関しては、人それぞれの感じ方がある一方で、その成分が体内に吸引されることに変りはありません。 作業者への身体的な安全を第一に考え、十分な配慮を行うことを強くお奨めします。

〝気密性〟が要求される箇所への印字。

レーザーマーカーについて言えば、もうひとつトピックがあります。 それは、

気密性を要求されるパーツ等への印字には向かない

という点です。 レーザーマーカーの特性は『削る』です。 〝削って〟印字を行うわけですから、リーク(漏れる)してしまう可能性があるということです。 なので、気密性が必要なパーツへの適用には配慮が必要です。

その一方で、産業用インクジェットによる印字は〝インクを盛る〟ことで成立していることから、油分のある個所や擦れる箇所への適用は、印字が消えてしまう問題が生じやすくなります。

なので、これらの特性を理解し、考慮した上で、選定を行うようにしてください。