けたろーです。 唐突ですが、皆さんは失敗することについてどんな風に思われますか? かのトーマスエジソンは、こんな言葉を残しています。

ものづくりには失敗がつきものだ… と思っています。 そりゃ、全てがうまくいって、一発で大成功! なときは格別な想いもあります。 でも、それがうまくいかなかったと思った時にも、格別な思いがあります。

正直なところ、『失敗』に直面した瞬間には、

なんでやねん!!( ゚Д゚)㌦ァ!!

なんて思うこともあるんですけどね。

でも、結局のところ、失敗とは捉え方の問題ですよね。〝失敗〟って言ってしまえば、ただの失敗。 でも、それを次のステップへのイベントだと思えば新しい経験や知恵を得たことになりますよね。 つまり、失敗ではなくなるというわけです。 昔から、

失敗は成功の素。

という言葉もあります。 まぁ、後から思えば… の面が大きいのですけど。(笑)

というわけで、今回の話題は・・・

ベルトコンベアって簡単だとタカをくくってたあの日。

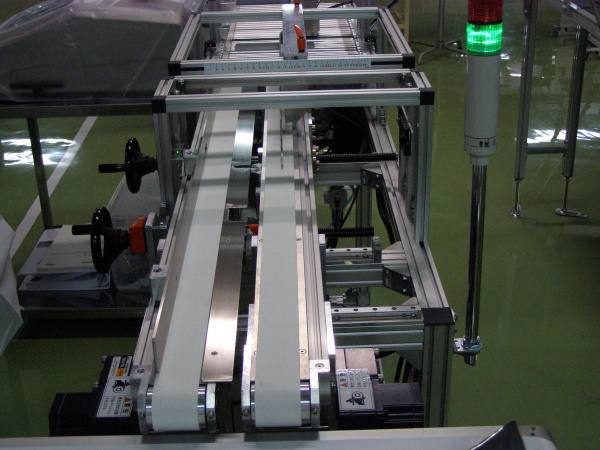

ベルトコンベアって、ご存知ですか? こんな感じの。

ベルトコンベアとはベルトを使った搬送機器で、生産現場では最もポピュラーな装置のひとつです。 構造的にもとてもシンプル。 なので、ものすごく楽勝で創れる・・・ って、思えますよね?

これは、うちで初めてベルトコンベアを創った時のハナシです。

完璧にナメテました!

それまでのうちは、ベルトコンベアをつくるという機会がなくて、機械的な構成上、必要があれば、メーカー品を手配するというスタンスでした。 でも、ある時頂いた依頼のとき、メーカーの標準品では対応できない状況が生じたのです。

もちろん、ベルトコンベア自体の構造は知っている 〝つもり〟 でしたので、それらしい図面を描いて、今回の案件は簡単だね! 楽勝!! な~んて、軽く思っていたんですよね。 しかし!

でっかい落とし穴が待ってたんです。

順調に組み立てが終わって、いざ、起動! ってなった時に…

え゛---!!!!!

!?(゚〇゚;)マ、マジ… (´Д`ι)アセアセ

って、ほんと想定外な、ビックリな状況が発生したのです。

特に、ベルトの蛇行。

蛇行調整機構を使って修正するものの 『これって生き物?』 っていうくらいベルトが右へ左へ暴れだして安定しないのです。 右に寄ったと思って修正して、うまくいったと思ったら今度は左へ。 それを右に寄せようといじったらまた左へ。 まったく安定せず、手放しでは見てられない。 〝蛇〟行とは、よく言ったもんで、ほんと、蛇みたいにクネクネ…。

しまいには、フレームの外側へ出ていこうとする始末。 なんど調整を試みても、いっこうに収束する気配がなく、ベルトの縁もダメージを受けてくるし… (´Д`ι)アセアセ

もう、わけがわからなくなってしまって。 結局、微調整を繰り返して何とか蛇行を収束させリリースできたのですけど、なんだか後味が悪い感じでした。

正直なところ、「ベルトが蛇行する」という認識が甘すぎました。 〝絵〟を描いてるだけじゃ、見えない世界。

いちおは、設計前に人づてに聞いたり、調べたりして、調整用の機構はつけていたものの、正直言って、ベルトがそんなに蛇行するもんだなんて、これっぽっちも思ってなかったのですから、正直、すごくなめてました。

教訓を活かして、次の機体へチャレンジ! するも…

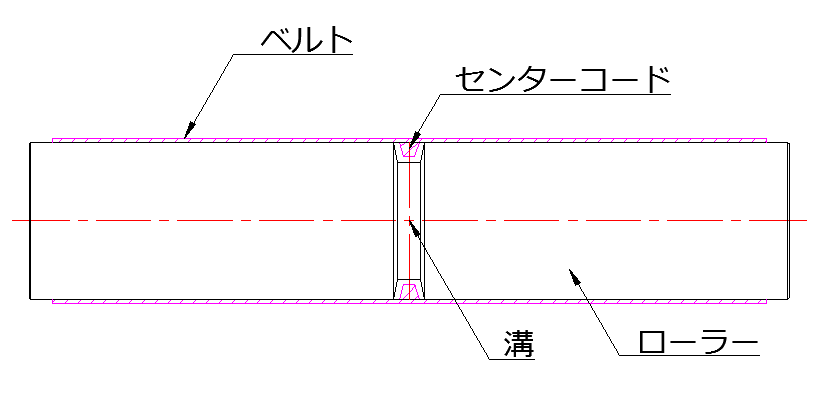

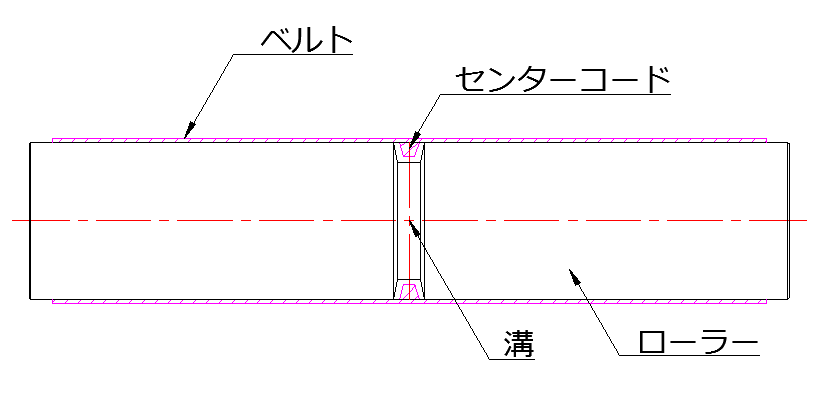

しばらく経ったある時、 『蛇行レスというコンベアがあるよ』 という情報を得ました。 調べてみると、ベルトの裏面にコード(桟)をとりつけることで、これがガイド役になって蛇行がなくなるという機構らしいことがわかりました。

ええ方法があるやんか!

と早速、この方法を採りいれてみることにしたんです。

コードを逃がすために、ローラ(プーリ)のセンターに溝を設け、フレームにも細工をしたりして、なんとか『蛇行レス仕様』を完成させました!

が、結果は…

それでも、認識が甘かった。涙

めちゃくちゃ残念な結果になりました。 むしろ、前回よりももっとひどい状況に陥ってしまったんですよ。涙

「蛇行レス」なんだし、コードをつけさえすれば蛇行なんて無くなるんちゃうん?

などと、すごく安易に考えてしまったのが大きな間違い(誤算)でした。 〝蛇行レス〟と言いながら、おもいっきり蛇行が発生しました。

なんでやねん! 蛇行レスちゃうんか?

なんて、その時は、その情報ソースに八つ当たり。 (´Д`ι)アセアセ

蛇行は一向に治まらず、おまけに、蛇行防止でベルト裏面につけたコードが仇となって、プーリの溝を乗り上げようとする現象が発生。 結果、

溝を乗り上がりかけては、逆の方向へ。 溝を乗り上がりかけては、また逆へ。 (Repeat)

溝に乗り上がり、溝から離れるたびにパチンパチンと音がなったり、また、乗り上がりの際にコードの高さ分の上下の動きがでてしって、それはもう使用には耐えがたい始末。 泣きそうになりましたよ。

その時のコンベアの用途は、産業用インクジェットの印字用として… ただの搬送なら、まだ許されるのかもしれないのですが、インクジェット用となると話は別です。 搬送時に、こういった衝撃のような動作が起きてしまうと、印字にものすごく影響してしまうのです。

この時も、半ば強制的に蛇行を収束させて問題ないことを確認してリリースした(本当に申し訳ない。(*;ω人)ゴメンネ…) のですが、よくよく振り返れば、決してリーズナブルとは言えない構造でした。

なぜ、リーズナブルでないか? と言うと、まず、コードを貼るためベルト自体も割高になります。 且つ、プーリやフレームに溝をつけるという手間が増えて、結果的に製作コストがあがったんです… その割に蛇行は収まらないというね。

でも、そんな経験のお陰から、ようやく自分たちの「ベスト」を見つけることができました。

教訓から得たポイント。

そもそも、

なぜ、蛇行が起きるか?

まずは、そこを理解した方がいいですよね。 というか、最初にそこを抑えておくべきでした。

「蛇行レス」の方が蛇行しやすいかも?

経験則からいうと…

まず、コンベアのフレームには歪やねじれがあります。 まっすぐに作れているようでも、構造的な歪やねじれというのは避けられない事がらです。 それに加えて、〝ベルト〟です。

ベルトを製作する際にも、多少のねじれや歪が存在しています。 現反の素材を切って、リング状にして貼りあわせる工程では、どうしても〝クセ〟がでてしまうのです。 それに、蛇行レス用のコードをつけるとなるとそこでも歪が発生します。

実際、ベルトの製作を依頼しているところに聴いたことがあります。 彼ら曰く、コード類を始め、ベルトの製作は手貼りになるとのこと。

それなりの治具を使って貼っていくのでしょうけど、ベルトの中央でと指示をしたとしても、製造許容差の範囲で微妙にずれる場合があるのは否めないのです。 それに桟自体もまっすぐでなく、撚れている場合もあります。

しかし、製作していく上では、これらのねじれや歪は避けることができないファクターでもあります。

ねじれや歪を完全にゼロでつくるのは至難の業というか、(コストとの兼ね合いからも・・)ほぼ不可能なのです。 また、設置する環境や、コンベアの長さなどによってもそういう状況が発生する可能性が大いにあります。

そういうことを思えば、手間がかかる割に〝蛇行レス〟の方が蛇行が起きやすいのかも… と思ったりもします。 とするなら、歪やねじれがあったとしても、蛇行を如何にコントロールできるか? ということがキーだと気づきました。

そこで、過去の失敗を振り返ってみました。

過去の反省。

初めて設計したコンベアはストレートなプーリーをチョイス。 2度目の設計でも、蛇行レス仕様でありながらストレートなプーリーをチョイス。

共通して言えることは、『ストレートな』プーリーをチョイスしていたということ。 となれば、蛇行の原因はプーリーのその構造あるかも? と辿り着いた答えが プーリの形状を変えること でした。

どんな形状に変更したか? というと、機械用語でいう『クラウンタイプ』のプーリー。 つまり、プーリーの中央部が膨らんだ形状のものを採用することにしたのです。

実は、これは一般的に古くから用いられている方法だったのですが、なぜ、この方法が有効なのか? が、いまいちピンときてなくて、むしろ、プーリーにクラウン(膨らみ)をつけるのが、加工上面倒だと思っていたので無視してきました。

やっぱり、そこには先人たちの知恵があるんですね… この形状を採用して以降は、ほぼ、蛇行調整に手間取ることもなくなりました。

後々、他の会社さんが作ったコンベアをみる機会があって、観察していると、プーリーにテープを貼りつけて『クラウン形状』にしているというのもありました。笑 クラウンは効果覿面なんですね。

蛇行の際には早めの対処を!

ベルトコンベアを導入される際には、アタマの片隅にでも、『ベルトは蛇行するもの!』ということを置いておかれた方がよいです。

この時、『揺らぎ』のような蛇行ならまだ大丈夫です。 左右に触れながらでも、許容内で納まって走行してるのであれば、安定して走行していることになります。 また、プーリーの中央でなく、端に寄ってベルトが走行していたとしても、その場所からズレルことなく走行してるのであれば、それはそれで安定しているっていうことになります。

でも、もし、ベルトの縁にほつれがでてるとか、プーリーのどちらかの端に寄っていくような現象になっているのであれば、注意が必要です。 それをそのまま放置しておくと、ベルトそのもののダメージが激しくなってしまったり、強いては、コンベアそのものに影響を与えてしまう場合があり、搬送してる商品自体にも影響がでてくる可能性があります。

ともあれ、蛇行に気がつたら早めに調整するのが肝要です。

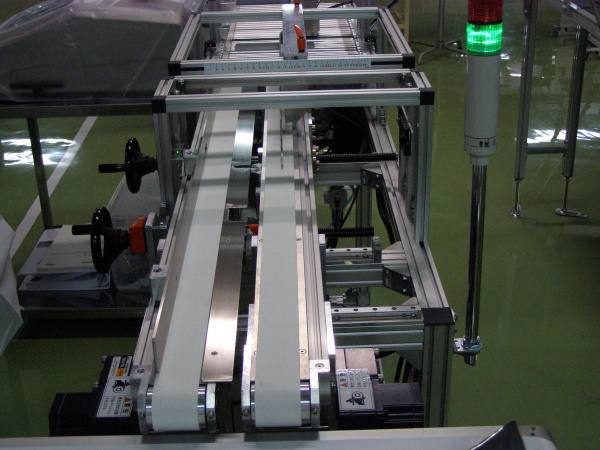

ベルトコンベアの一例。

うまく行かなかった経験のお陰で理屈がわかり、結果として、いろんなコンベアを手掛けることができるようになりました。

コンベアの一例です。

お陰さまで、

『コンベアメーカーの標準ラインナップにはできないこと』

が提供できるようになって、様々な生産現場の環境や、ニーズにあった機体を設計・製作できるようになりました。

ご相談、お問合せはお気軽にどうぞ。