機械製作をしていると、ちょっとした加工が必要な時があります。

こんにちは、

大阪・柏原で、時短設計®の視点で〝合理化・省力化〟に向けた機械・装置をワンオフで手掛けています。

ダイセイテッコウ けたろーです!

さて…

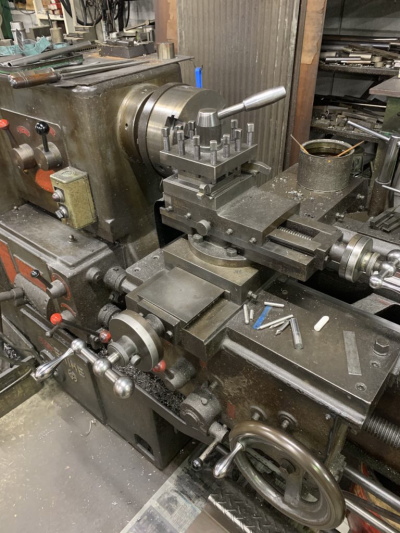

旋盤加工にて。

うちでも部品加工などはやっています。

とはいうものの、持ってる工作機械は汎用機械ばかりなので、概ね、「最新」な機械を持たれてるであろう加工専門の協力会社さんに依頼しています。 もう少し言うと、材料を買う際に、部品図面を材料屋さんにお願いして加工も含めてお願いしてます。

餅は餅屋… というか、やっぱり、NCなどでの工作機械が整っているところの方が綺麗だし、早いし… すごく助かってます。

でも…

動作をイメージして設計はするんだけど、実際に組んでみると、〝もうちょっと、こうした方がいいな〟とか、〝やっぱり、ここはこうしよう…〟 なんてことが残念ながら起きるんです。

残念ながら… というと、「設計ミスなのか?」などという少しネガティブな印象を持たれてしまうかもだけど、そこはちょっと違ってて。 まぁ、設計ミスがないとは断言しないのだけど… (汗)

どちらかと言えば、『より良くするための一工夫』という感じです。

例えば、部材をボルトで取り付けるとかっていう場合、定尺のボルトではちょっと長くて、プレートからボルトがはみ出て見栄えがよくなかったり、でっぱりで支障がでたりということがあるんです。 また、1サイズ短いのを使うと短かすぎるとか、しっくりしない場合もあったりして。

しっくりする長さのボルトを買えばいいじゃん!

って思われるかもですけど、そんなにたくさん必要なわけでもないので買うにしても無駄になってしまう。(ボルトなどの少量買いは、割高になります。)

なので、そんな時にはボルトを旋盤で削ったりして長さ寸法を調整するんです。

ボルトなどを削る際に注意したいこと。

で、その場合、ちょっと注意したいことがあります。 それは、ボルトをチャック(旋盤にセット)する時のことです。

ボルトを旋盤で削る。

一見すると、簡単やん!って、思われるかもしれないですよね。 その昔、ボクがこの仕事に就いて仕事をはじめた頃… 旋盤を使った加工は、高専時代の実習で使ったことがあって、だいたいのことはわかっている(つもり)でいたので、ボルトを削るなんて、楽勝! なんて思ってたんです。

その時は、寸切りのボルト(ネジ加工されている棒)だったのですけど、それを長さに整えていくという加工があって、何の気なしに加工したんですよね。

_が… 作業を終えて、ナットを入れようとする… と! 〝ナットが入らない!〟 という事態が…。滝汗

なんで??? って、確認してみると、ねじ山の部分が潰れてるやん!!! …って。 そのままの状態でチャックすると、ねじ山を傷つけてしまう… っていう教訓を得たのでした。

じゃぁ、どうすればいいのか? 親父に聞いてみると、『これを使え。』 と、ある治具を渡されました。 手製の治具です。

ちなみに、うちの親父(現大社長)は、昔っから旋盤を触ってきた人。 旋盤職人とまでは言わないのだけど、まぁ、それなりの知識と技術はもってます。 で、ちなみに、うちの旋盤は親父が以前の工場で使ってきた旋盤で、その当時新品で買ったというやつです。 かれこれ、50年以上?の骨董品。w

ねじの部分を保護する。

ボルトのねじを加工する際には、ねじ山部分を保護するような治具を使って作業をします。 加工する際に、ネジ部分にそれを装着してチャッキングすれば、ネジ部が保護されて、安全に加工することができます。

チャックする際に、加工部材へ不用意に力がかかってしまって、部材表面にキズがいってしまう… などという場合にも、こういう治具は有効な手段になります。 旋盤を扱えるのであれば、たぶん簡単に製作できる治具で、もしかすると、ご存じなのかもしれませんね。

そうそう。 治具を作られる場合、治具の直径はキャップボルトの頭の直径よりも大きくしないと、チャックできないので注意してくださいね。

加工風景

加工風景は、こんな感じです。 ちなみに… 動画の場合、ボルトの長さの調整ではなく、ボルトの先端を尖らせる加工をしている時のものです。

ご相談、お問合せはお気軽にどうぞ。