今じゃすっかり馴染になったバーコード。 社内的にも社外的にも商品や製品の円滑な管理を考える上で重要な要素になっていますよね。

めざせ、100人! ってことで、Youtube やっているのですが、なんと! お陰様で100人突破しました! これもひとえに、皆さまのお陰です。 次は1000人目指してコツコツ。 できればチャンネル登録お願いします!

さて、今日のテーマは…

バーコードの読み取りミスを回避する。

ご存知でしたか?

実は、バーコードの運用を考えた時、重要になるポイントがあります。 それは、

読み取りできるかどうか?

です。 シンプルな事がらなのですが、一番気にすべき事がらになります。 なんでか? というと、バーコードを載せていたとしても、それが読み取れなければ意味をなさないからです。

この点に対して一番有効なのは、プレ印刷(予め印刷しておくこと)で対応することです。 とはいうものの、アイテムが多い場合には資材が膨大になってしまう可能性があり、また、ロット番号といった対象データが可変になる場合ではプレ印刷には適しません。 そういったケースでは、社内で対応する必要があります。

ダイレクト印字での問題。

社内の工程でバーコードを印字する際には、ダイレクト印字… つまり、産業用インクジェット(IJP)やレーザーマーカーといった印字機器を用いれば簡単に対応することができます。

なのですが… IJPを使ったバーコードの印字では、インクジェットのインクと対象物の質とのマッチングによっては、インクによる汚れや滲み、カスレなどで読み取りに不具合が生じる懸念が、また、レーザーマーカーの場合も同様、印字時の紙粉などによる汚れの影響で読み取り不良を起こしてしまう可能性があります。

綺麗に印字ができていたとしても、流通の過程でそれが読み取れないという事態が発生すると大きな問題になってしまいます。

もう一つの手段。

IJPやレーザーマーカーを利用したバーコード印字の利点は、上記に挙げた通り、プレ印刷では非効率な場合に対応できるという点です。 しかし、読み取りへの懸念は往々にしてあります。

この懸念を払拭する一つの手段として、オンデマンドプリンタ機能付きのラベラーを使った方法があります。 オンデマンドプリンタ機能とは、印字する内容をその都度設定できるという機能です。 この機能を活用すれば、多岐に渡る銘柄への対応や、可変データとなるロット番号にも容易に対応ができます。

ラベルを使う利点は、バーコードの読み取りに対するリスクがほとんどないのです。

ラベラーの利点。

ラベルでの運用を考えた時、一番の懸念が〝ランニングコスト〟です。 ラベルが消耗品になるということを踏まえ、日々の作業を考えると、確かに重要なポイントになります。 しかし、その一方で、意外と知られていないメリットがあります。

それは 『ワークロスが少ない』 という点です。

ダイレクト印字の場合、印字ミスが起きると製品そのものへのダメージが大きく、廃棄になる場合が高いのです。 こと、レーザーマーキングでは表面を削ってしまうため、廃棄せざるをえなくなります。 (※ IJPの場合、表面の材質によっては消せる場合があります。)

反面、ラベラーでの運用では、ミスが起きたとしてもラベルをうまく剥がせばワークを再利用することができます。 そう言う意味では製品へのダメージが少なく、ロスが少なくなると言えます。

とはいうものの…

やはり難点は〝ラベルに係るコスト〟ですよね。 ラベルのサイズによってはラベル自体の単価が高くなります。 また、オンデマンドプリントの場合では、インクリボンを用いるため、印字する内容(データ量)によっては、インクリボンの消費量にも関わってきます。 つまり、ラベルとインクリボンのコストがかかるので、その辺りはメーカーさんとの交渉が必要ですね。

自動供給でラベル貼付の自動化。

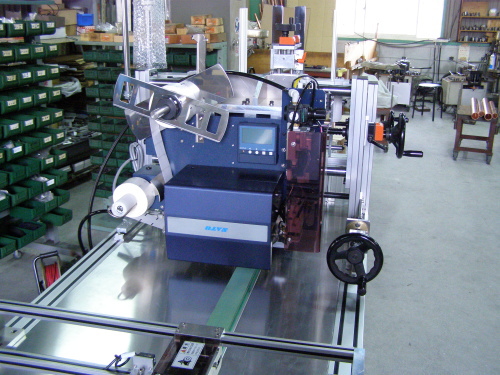

サトー社製のオンデマンドプリント機能付きのオートラベラーを組みこみ、ワークの自動供給を行いながら指定した位置にラベルを自動的に貼りつける装置を創りました。 搭載したラベラーは、ラベルへのオンデマンドでの印字とともに、装置からのトリガ信号にて対象物へ自動的にラベルの貼付を行ってくれるという優れものです。

ワークをどのように効率よく繰り出していくか? ということがテーマになった装置です。 ちなみに、ラベル貼りつけ後は念のためにバーコードリーダーにて読み取りチェックを行っています。 なお、NG発生時は、供給動作を止めるというシンプルな対応となっています。

ワーク自動供給機能付きラベル貼付装置。

完成した装置がこれです。

貼付位置の調整は手動ハンドルで行います。 ラベル貼付後は、バーコードチェックを行い、コンベアへ移載しています。 ちなみに、対象となったワークは、差し込み式の両側3枚フラップの形態のカートン(小箱)です。 取り扱いは、箱状に組み立てる前のシート状態になっています。

後の工程のために、枚数ごとの〝区切り〟が必要らしく、ラベルを貼り付けることよりも、そこが一番苦労しました。苦笑

動作を動画で。

供給部分の動作を動画でご覧いただけます。

※ 20~30枚/分程度の貼付ができます。

ご相談、お問合せはお気軽にどうぞ。

※ 自社専門サイト〝マーキングコトはじめ〟より転載・リライト。