包装の目的には、大きく分けて2つのタイプがあります。

それは、直接〝商品の顔〟になるような販売に対する訴求効果が求められる包装と、もうひとつが、BtoBのような企業間での取引のために用いられる包装です。

単純な感覚で言えば、前者が〝お金をかけてでも!〟という感覚で、後者が〝できれば、お金をかけたくない〟という感情になるのではないでしょうか?

めざせ、100人! ってことで、Youtube やっているのですが、なんと! お陰様で100人突破しました! これもひとえに、皆さまのお陰です。 次は1000人目指してコツコツ。 できればチャンネル登録お願いします!

さて、今日のテーマは..

垂れ流しを見直してみよう。

家の水道の蛇口がきちんとしまってなくて、毎日、ちょろちょろ、ピタピタと水がでてる。

でも、あなたはそれに気が付いていない。 本来なら少額で済むはずの水道代が、毎月、ちょっと高い。 でも、ホントの値段がわからないから、高くなってることにすら気が付いてない…

実は、生産工場の中でも同じようなことが起きています。

もし、何かしらの商品を作られていて、その商品を出荷するときにはどうされていますか?

段ボールなどの外箱に商品をいれて出荷されていますか?

少し乱暴な言い方になるかもしれませんが、段ボール自体には、対消費者に対して購買を促すような〝意匠〟的な要素は特に必要なく、単純に中身の商品を安全に円滑に受け渡しするための手段として用いられているのだと思います。 例えば、生産メーカーからスーパーなどの販売店への輸送に用いると言う場合がそれです。

この時、段ボールなどの包装資材のことを〝副(包装)資材〟と呼んでいます。 概ね、副資材は商品を安全に円滑に流通させる手段として使用され、販売に直接作用するような位置づけではありません。

意匠面にもこだわりをもって副資材を使っていると言われる場合は別ですが、特にそれがないのであればコストダウンを図ることができます。

実は、冒頭の〝水漏れ〟のたとえがこれにあたるんです。 何気に知らずに使っていると、結構な額を垂れ流してることになってる。

あっ、でも、『コストダウン』というと、資材メーカーに恫喝して無理やり単価を下げさせるなんてことをイメージされるのかもしれません。 でも、それはWin-Loseな方法であって、もしかすると、Lose-Loseな方法になってしまう危険をもはらんでいます。

今回お伝えしたい事例は、そういう互いにマイナスになるような方法では当然なくて、双方にとってもっと合理的でもっと有意義な方法でのアプローチです。

単価を下げるためのプロセス。

副資材にはどんなコストが掛かっているのか? その種類を知っておけば、コスト削減への取り組みもやりやすくなります。 というわけで、整理していきましょう。

副資材に係るコスト。

副資材を購入し、利用する側の目線で考えると、そこには下記のようなコストが挙げられます。

- ◆ 仕入れコスト

-

いくらの単価で購入するか? 仕入れに対するコストです。

ちなみに、資材メーカーからみれば、材料費・作業(人件)費・管理や流通にかかる諸経費・利益マージンなどを加味した価格が制作単価になります。

- ◆ 管理コスト

-

資材を受け容れた後、工場内での保管に係るコストです。 ちなみに、管理コストは保管場所のスペース依存します。

- ◆ 作業コスト

-

副資材を用いた作業全般に係るコストです。 受け容れ時の仕分け、保管場所からピックアップする作業、機械、または手作業にて段ボールを組み立てる作業などといった作業にかかる一連の作業時間や作業スタッフにかかる費用。

利用する側の目線では、ざっと、こういったコストが普段から掛かっています。

では、少し質問です。

普段の仕事の中で、副資材を扱うにはこういったコストが掛かっているのだという意識はありましたか?

なにを削減するか?

周知のことかもしれませんが、コストには2つの特徴があります。 ひとつが、目に見える形でのコスト。 もうひとつが、目に見えない部分でのコストです。

上記で挙げた中で見れば、〝仕入れコスト〟が一番目に留まりやすいことだと思います。 実際に購入して、実際に現物をみるのですから、〝コスト〟への概念がつかみやすいのだと言えます。

しかし、〝管理コスト〟や〝作業コスト〟についてはどうでしょうか?

両者については、実際に【目に見える】ものへ支払われていることではなく、〝目には見えにくい要素〟である、場所、時間や労力について支払われていることですから、そこへの実感が沸きにくいのかもしれませんね。

ちなみに、何に一番コストが掛かっているのか? と言えば、『管理コスト』です。 管理の部分は、作業コストにも関わってくるのですが、例えば、仕入れた副資材を『何気なく』保管し、その保管場所から『何気なく』運び出し、という一連の中で、たくさんのコストが使われているのです。

この〝何気なく〟の部分にアプローチすることで、副資材のコストを大きく下げることができます。

資材メーカー側のコスト

その前に、資材を作る側からみた場合のコストはどうでしょうか? 作る側から見た場合、以下のようなコストが挙げられます。

- ◆ 仕入れコスト

-

制作物への材料に係るコストです。

段ボール資材、印刷用のインクなど。

- ◆ 管理コスト

-

制作した製品に係る管理部分でのコストです。

制作した製品を分別し、出荷まで保管しておく経費、制作するために必要な〝判〟といったツールに関する管理費、印刷に係るインクなどの管理など。

- ◆ 作業コスト

-

制作における作業全般に係るコストです。 制作における設計費、制作そのものにかかる作業費、人件費、制作品への仕分け、制作品の梱包・運搬作業、機械の使用料などといった作業にかかる一連の費用。

資材単価を下げるには?

では、『資材メーカーに強要することなく単価を下げてもらう』方法を考えてみます。

コストに係る部分について考えると、利用者、制作者ともに同じような項目があります。 しかし、仕入れ部分でのコストダウンの言及は、互いにとってよくない関係を産んでしまう可能性があるため、そこは互いに関与しないのが無難です。

注目したいのは、〝管理コスト〟の部分と〝作業コスト〟の部分についてです。 この部分というのは、元を辿れば、発端は利用者側にあると言えます。 それはなぜか?

同じサイズ・種類の箱が使用できたとしても、利用者側の都合で銘柄に分けてしまうことから利用者側でも制作側でもそれに応じた対応が必要になり、結局、〝管理コスト〟や〝作業コスト〟の増大につながってしまっているというわけなのです。

こちらに、コスト削減への詳しくを載せています。 よければ、参考にしてください。

では、事例を。

副資材への無駄使いを抑える。

最近では、インクジェットを扱う色んなメーカーさんから広範囲に印字ができる機種がリリースされています。 このような機種では、大きな文字も印字することができるため、外箱用途向けの段ボール箱などに適しています。 (どういった機種がいいのか? ランニングコストや操作性などと予算をみながら、選択するようにしてくださいね。)

広範囲が扱える大文字対応なインクジェットを使うことで、副資材のコストを抑えることができます。 この時、段ボールへ印字には2つのパターンが考えられます。

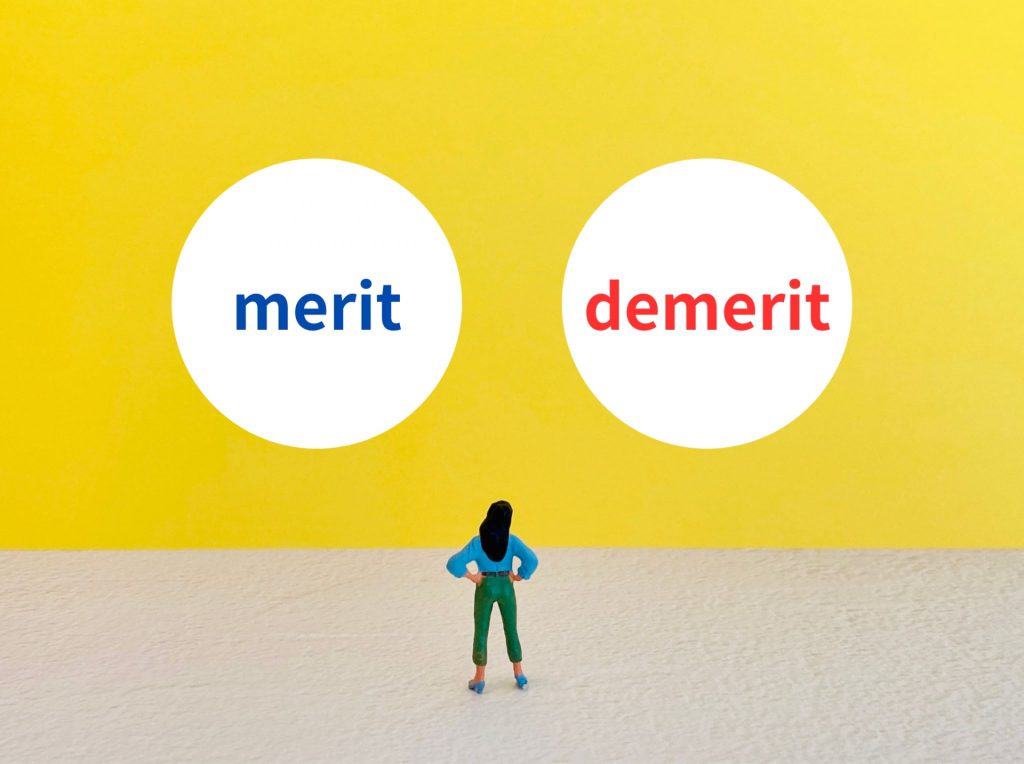

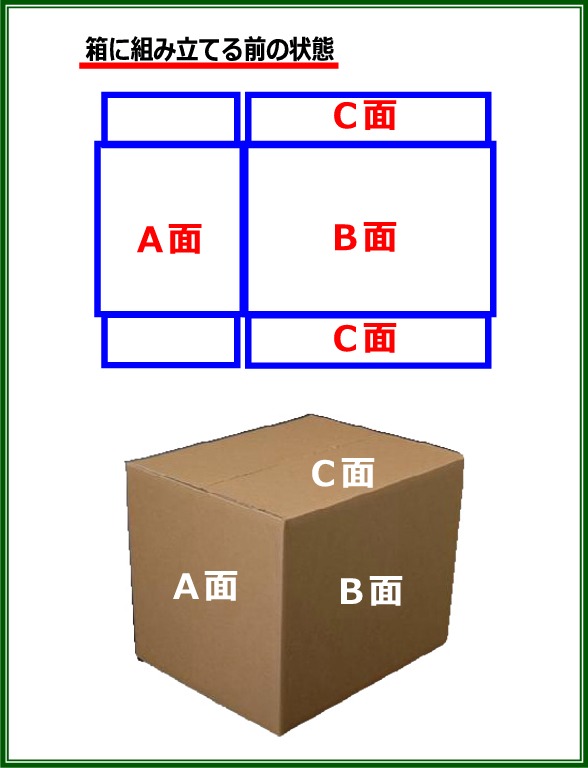

ひとつが、製品など内容物を入れる『箱の状態』に組み立ててから印字を行う方法と、もう一つが、箱の状態にする前の〝シート状〟の状態で印字を行うという方法です。 当然ながら、どちらにもメリット・デメリットがあります。

箱状でのメリット・デメリット。

箱に組み立てた状態で印字を行う場合、中身を入れて封かんした状態で印字を行うため、印字後はそのまま出荷できるということと、箱状なので取り扱いが比較的楽であるというメリットがあります。 加えて、〝完成形〟に対する印字になるため、印字ミスを起こさない限り、ロスが出にくいという点も挙げられます。

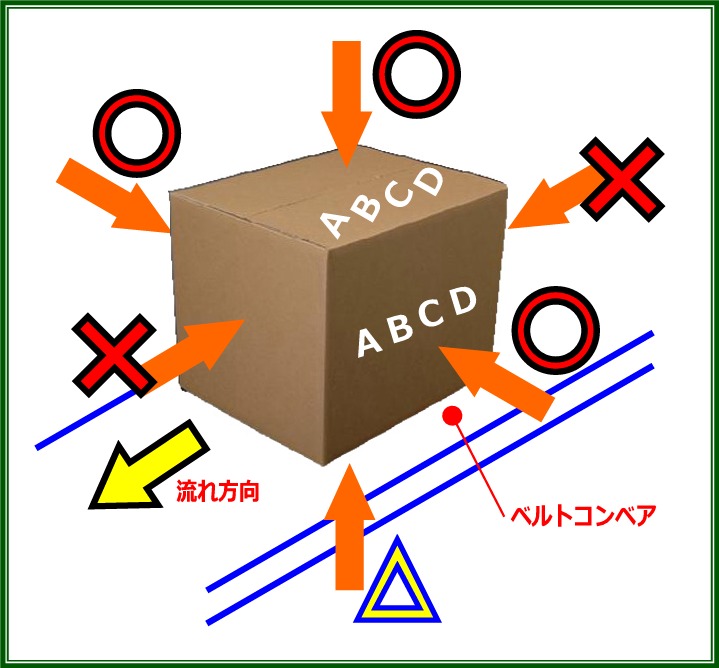

こと、取扱いについて言えば、印字箇所にこだわりがなければ、安価なコンベアの組合せで利用可能であるということです。 ただし、印字箇所にこだわりがある場合は別です。 コンベア上で印字を行うには下図のような制限があります。

ベルトコンベア上の印字では、流れ方向に対して、側面、もしくは天面にしか対応できない… ということです。 もし、流れに対して、正面、もしくは、背面への印字を行う必要があるなら、流れ方向を変えるような仕組み(機構)が必要になります。 この場合の仕組みは、少々大掛かりになりがちで、費用面もそれなりのコストがかかるきらいがあります。

また、箱のサイズが変るとコンベア上での取り扱いが難しくなってしまうという作業上の難点があります。

デメリットのもう一つが、印字ミスが発生した場合、中身の出し入れから行う必要があるということです。 もしかすると、これが一番大きなデメリットなのかもしれません。

シート状でのメリット・デメリット。

まず、シート状で印字を行うメリットは、箱のどの面にも対応が可能であるということです。 両サイドから印字できるようにすれば、箱の全周囲への印字も可能です。

デメリットは、印字後の資材をストックしておく必要があることです。 印字数量にギャップがでると、足らず分の調整や不良在庫といった作業上での手間が生じる可能性があります。 が、印字自体への取扱いが楽なので、作業性を考えるとメリットはあります。

シート状での事例。

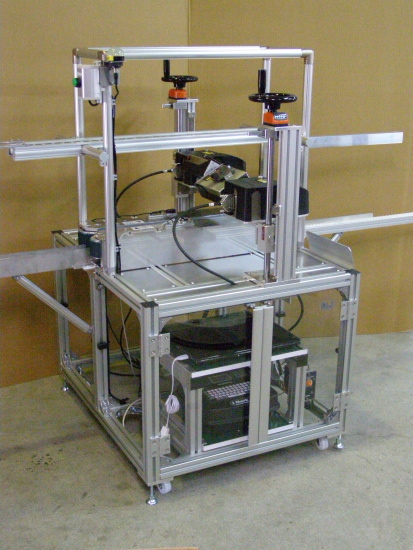

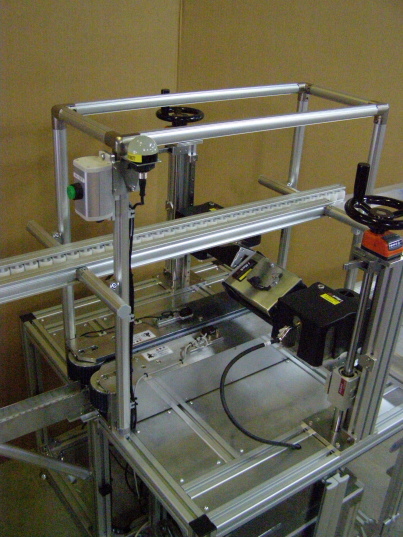

シート状の段ボールでの事例です。

シート状の段ボールは手投入にて挿入します。 手投入であるため、小規模な生産のところに向いています。 生産数が大きくなる場合には、自動供給への対応もできます。 両側に設置したプリントヘッドにて印字を行います。 ヘッドの位置調整(手動)により、印字位置の調整が楽に行なえます。

使用される機種にもよりますが、装置内部へコントローラを収容することができるのでコンパクトな装置となっています。

動作を動画でご覧ください。

動作を動画でご覧いただけます。

専用の受け函などの準備もできます。

ご相談、お問合せはお気軽にどうぞ。

※ 自社専門サイト〝マーキングコトはじめ〟より転載・リライト。