包装の目的には、大きく分けて2つのタイプがあります。

それは、直接〝商品の顔〟になるような販売に対する訴求効果が求められる包装と、もうひとつが、BtoBのような企業間での取引のために用いられる包装です。

単純な感覚で言えば、前者が〝お金をかけてでも!〟という感覚で、後者が〝できれば、お金をかけたくない〟という感情になるのではないでしょうか?

めざせ、100人! ってことで、Youtube やっているのですが、なんと! お陰様で100人突破しました! これもひとえに、皆さまのお陰です。 次は1000人目指してコツコツ。 できればチャンネル登録お願いします!

さて、今日のテーマは…

原料袋のコストダウン。

米袋やセメント袋という言い方をすれば、ピンっとくるかもしれませんが、ペレットや紛体などの形状の原材料を入れる際によく用いられるのがクラフト袋です。

クラフト袋は、概ね、粒状のペレットや紛体といった形式の〝何かのための原材料〟を入れる目的で用いられます。

少々乱暴な言い方なのかもしれませんが、クラフト袋について言えば、それ自体に訴求効果を持たせる必要があるわけではなく、重要になるのは、原材料である〝中身〟を如何に安全に輸送できるか? という機能面になります。

だとするなら、効果的にコストダウンができればうれしいですよね!

もし、現状使用されているクラフト袋が、同一の大きさ・形状で、且つ、それへの印刷内容を銘柄・名称毎にわけて対応しているとするなら、ある方法を用いれば容易にコストダウンすることができます。

ちなみに、クラフト袋にはさまざまな種類や形状があります。 種類について言うと、紙だけの構造のも、外側が紙で内側がビニール素材になっている複合的なもの、ビニール製のもの… などがそれです。 また、形状については、底部分にマチがついているもの、そのまま寸胴な形状になっているものなどがあります。

扱う内容物の種類によって、袋のサイズや形状を変えて対応しているというわけです。

導入コストを抑えたリーズナブルな方法で!

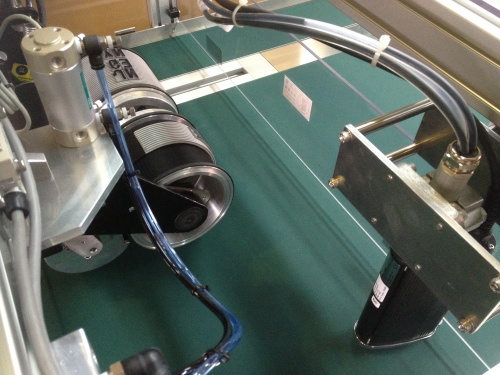

クラフト袋の場合では、以前よりコーダーと言われる〝輪転(ゴム版)方式〟の器具を用いて、ロット記号などの捺印(印刷)が行なわれており、その点を鑑みるとコストダウンに向けた土壌はあるような感はあります。

コーダーを使うメリットは、器材が比較的リーズナブルであることが挙げられます。 でも、ゴム判を使って捺印を行う以上、問題点もあります。

コーダー式での問題点。

ゴム判の入れ替え時に手が汚れる、判の入れ替えミスや、インクによる製品の汚れなどの問題があります。 それに加えて、トレーサビリティ(※)が行いにくいという難点があります。

現在の傾向として、トレーサビリティができることが主流になってきているため、この点が一番のネックに成りえます。 (※ 追跡管理できること)

コーダー式以外の方法は?

コーダー式以外の方法として、IJP(産業用インクジェットプリンタ)を使った方法があります。 近年では、大きな文字やワイドエリアに対応したIJPが各社からリリースされているため、それを活用することで対応が可能になっています。

コーダー部分への作業負荷やゴム判におけるリスク面のことを踏まえて、設備投資を将来に渡って考えることができるのであれば、コーダーからIJPへ全面的に切り替えるのがベストな選択です。

しかし… 〝初期費用〟という面で考えるとIJPは若干リーズナブルさに欠けるため、決断するには思い切りが必要かもしれません。 経営者からすれば、一時的とはいえ、大きなお金が発生するのは悩ましいですよね。

設備の導入はしたいのだけど、

少しでもコストを抑えたいなぁ。。

そんな風に思われる方も多いのではないと思います。 そこで、こんな装置を製作しました!

ハイブリッドな構造でリーズナブルに。

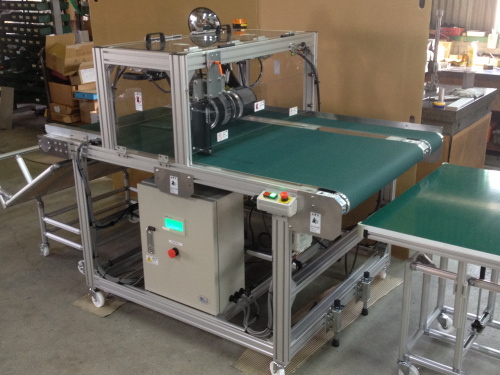

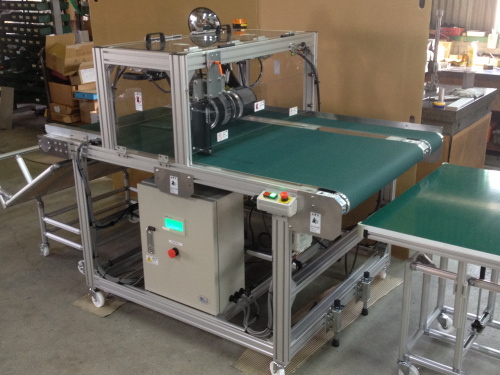

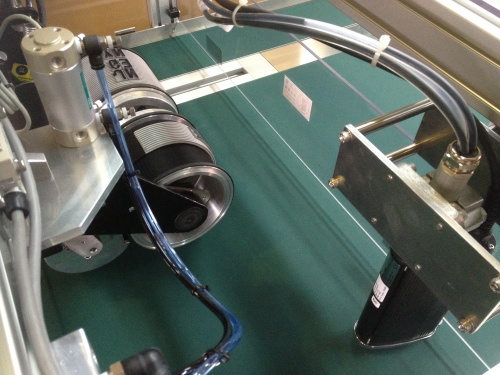

全面的にIJPを採用するよりも、もう少しリーズナブルな方法で… ということで、コーダーとIJPの組み合わせによる装置を開発しました!

印字内容がそれほど多くなく、また、日々の印字枚数がそれほどで多くないという場合に、おススメの装置です。

ただし、コーダー部分でゴム判を使用するため、その部分での作業負荷やゴム判におけるリスクが発生します。 その点を考慮の上で扱われるのであれば、〝コーダーのみ〟の場合よりも格段に作業性を向上させることができます。 且つ、IJPが使えるので、トレーサビリティも実現できます。

なお、本装置の場合では、例えば、変更が多い部分をIJPで、切り替え頻度の低い部分をゴム判でという運用にすれば、コーダー部分でのリスクを低減させることができます。

ちなみに、装置へのクラフト袋の装填は手差しによる作業です。

〝ハイブリッドな〟クラフト袋用印字装置。

完成した装置がこれです。

作業性を高めるための工夫。

予算の関係で、装置へのクラフト袋の挿入は手作業です。

とはいえ、手差しの作業はいささかハードワークになってしまう傾向があり、作業者にとっては辛いところです。 同様のところで、印字・捺印後の製品についても、そのままテーブルや箱に落とせば、それをまた回収してという手間が発生してしまうので、作業負荷があがってしまいます。

作業者からすれば、作業は毎日のことですので、その負荷が少しでも減ればいいなという想いで、専用の作業用テーブルと専用の台車も製作しました。

テーブルには、コンベアのパスライン(搬送面)と作業時のワーク(袋)の高さがある程度揃うようにオイルダンパーを組みこみました。 テーブルにワークを積むと自重でオイルダンパーでテーブルが下がり、ワークの処理が進むとワークが軽くなるのでテーブル面があがるという構造です。

専用台車は傾斜型になっていて、印字・捺印後の袋がスムースにストックできる構造にしています。 台車にすることで、回収するという手間が省け、次の工程への移動が楽に行なえます。

動作を動画でご覧ください。

コーダーの部分になりますが、動作をご覧いただけます。(めっちゃ短い動画です。笑)

ちなみに、コーダーとIJPの印字・捺印位置を簡単に変えることができます。 あなたの職場でも作業性がより高まればいいですね。

ご相談、お問合せはお気軽にどうぞ。

※ 自社専門サイト〝マーキングコトはじめ〟より転載・リライトしています。